[월간수소경제 성재경 기자] 국내 연구진이 수송용‧건물용 연료전지 MEA(막전극접합체) 단가를 저감할 수 있는 원천기술을 확보하고, 공정의 단순화로 고부가 제품인 MEA의 대면적화와 양산의 길을 열었다.

한국에너지기술연구원(원장 김종남) 연료전지실증연구센터 정치영 박사 연구진은 한양대학교 화학공학과(이성철 교수)와 공동연구를 통해 습식전기분무 방식에 기반 한 연료전지 전극 내 이오노머 나노제어 기술을 통해 백금 사용량을 줄이는 MEA 제조 원천기술을 확보했다.

이를 통해 백금 사용량을 0.1mg/㎠ 수준으로 크게 저감해, 미 에너지부(DOE)에서 제시한 2025년 기술 목표(백금 사용량 0.1mg/㎠ 이하 사용 권고)를 조기에 달성하는 성과를 거뒀다.

고분자 연료전지에서 전극은 슬러리 공정을 통해 백금 촉매와 나피온 이오노머가 혼합되어 있는 형태로 제작된다. 하지만 촉매 슬러리의 분산‧코팅‧건조 과정에서 이오노머 응집 현상이 일어나 백금 촉매 표면으로 나피온 이오노머의 접근성이 악화돼 산소 전달 저항이 증가하고, 촉매의 활성을 떨어뜨린다.

이에 따라 제조단가 절감을 위해서는 백금 사용량을 현 0.5mg/㎠ 수준에서 0.1mg/㎠ 이하로 낮추면서 산소 전달 저항을 최소화해 한층 높은 수준의 전극을 설계해서 제조하는 핵심기술이 필요하다.

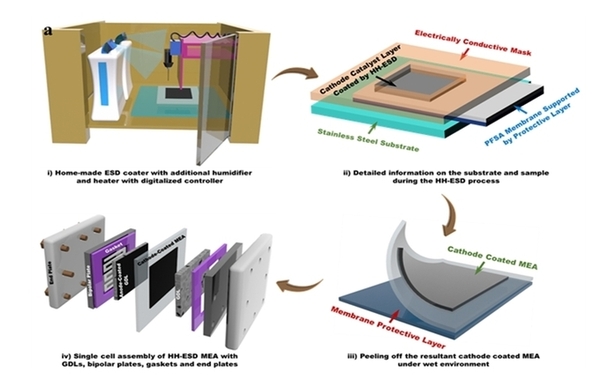

연구진은 습식전기분무 공정을 통해 전극 표면에 이오노머를 2나노미터 수준으로 정밀 제어해 얇고 균일한 나피온 이오노머를 형성하는 새로운 수직구조 전극을 설계했다. 수직구조의 전극은 백금 촉매, 나피온 이오노머, 공극을 수직으로 배열해 반응에 필요한 이온, 전자, 산소의 이동거리를 최적화해 연료전지 성능을 극대화했다.

습식전기분무 공정은 고전위를 슬러리에 인가해 전극 제조공정 중 전기적 척력으로 촉매와 이오노머의 고분산을 지속적으로 유지하는 것이 가능하다. 이로써 이오노머의 박막화, 고분산화가 가능하며, 형성된 이오노머 층은 촉매의 피독률을 저감하면서 산소 이동 거리를 기존의 20~30% 수준으로 낮춰 백금 촉매의 이용률을 기존 대비 3배 이상 높였다.

기존의 박막전극은 이오노머 함량을 낮출 경우 전극 표면의 촉매 함량이 증가하면서 친수성이 높아져 연료전지 발전 시 생기는 물을 제거하기가 어려웠다. 이에 반해 새로 개발된 기술은 전극 위에 코팅된 이오노머의 형상을 역마이셀(reverse micelle) 형태로 제어해 발수성을 가지는 전극을 구현, 발전 시 생기는 물을 쉽게 제거해 연료전지의 운전 성능과 내구성을 향상시킬 수 있다.

또한 전극직접코팅 방식으로 공정이 단순하고 연속식 양산라인으로 확장성이 우수해 기존 공정 대비 양산설비 설치비용을 절반 수준으로 낮추면서 양산속도를 2배 이상 높일 수 있을 것으로 기대된다.

연료전지실증연구센터의 정치영 박사는 “차량‧건물용 연료전지 MEA 단가를 30% 이상 저감할 수 있는 차세대 전극 제조 원천기술로, 전극직접코팅 방식을 적용해 MEA의 양산성도 확보했다”고 말했다.

이번 연구 결과는 환경공학 분야 국제학술지인 ‘응용 촉매 B-환경(Applied Catalysis B: Environmental)’ 8월 10일자 온라인판에 게재됐다.